产品世界

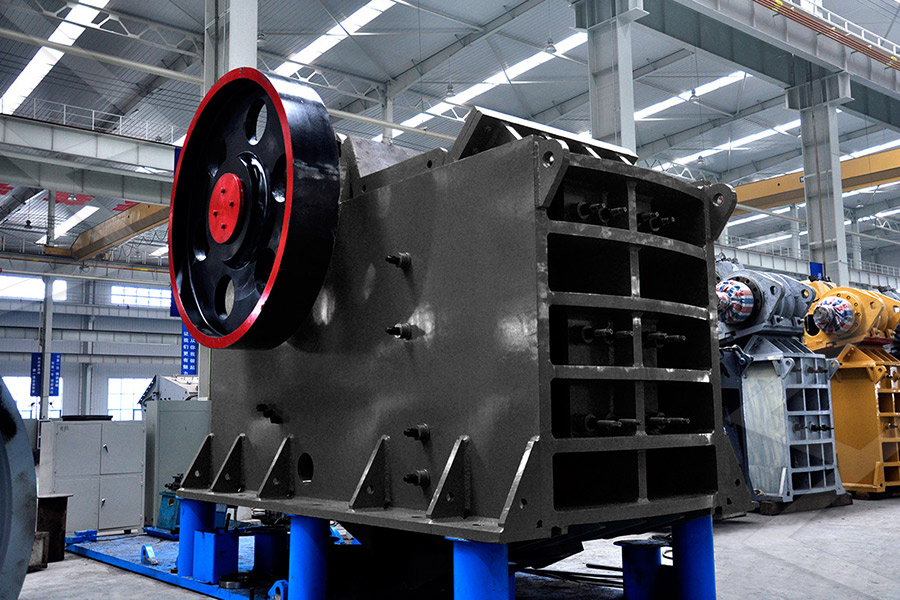

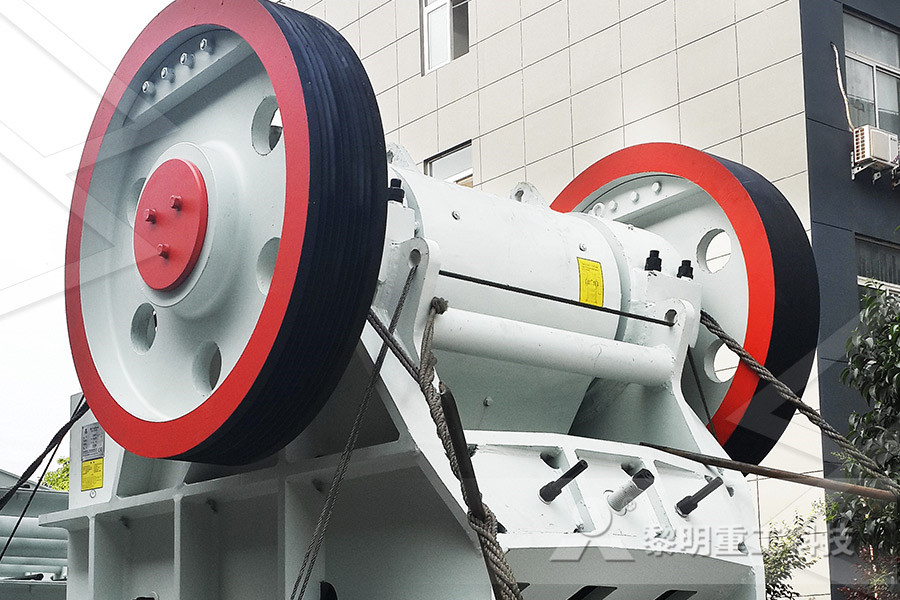

产品系列完备,打通粗碎、中碎、细碎和超细碎作业

VSI家族与VU骨料优化系统共担精品机制砂制备重任

水泥立磨出口压差高温度高。外排大怎么调试

为什么立磨差压高?有哪些处理措施 知乎

2020年7月16日 处理措施:调节增湿塔温度或调节外风(或循环风),降低入磨风温,减缓风速。 10)操作中外风利用太多或回料(拉链机)侧门被打开,致使入磨压下降,减缓 2018年4月20日 1)立磨出口温度太高时的粉磨状况:料层变薄,料层不稳定,磨机功率波动大,振动大;回料量增加;产品细度变粗。 2)磨机出口温度太低时的粉磨状况:料层 立磨生产过程中出现的各类问题及解决方法!2017年4月19日 :立磨压差高可能是由于石灰石秤实际给定量大于显示值,导致磨内物料过多,超出了立磨的研磨能力。 第二:磨内通风不足,导致物料不能及时的被风带 立磨压差高如何调整百度经验

水泥厂立磨立磨操作与控制 百度文库

采取的措施是:打开磨门后由维修技术人员有针对性地采取措施处理。 M PS立磨工艺操作参数控制主要包括:压差高低、研磨压力人小、进口温度高低、入口负压人小以及磨内通风和 2019年7月31日 常常因为磨机本体振动值突然升高跳停。尤其是当系统产量从150 t/h提高到200 t/h时,磨内循环增加,磨机压差变大(维持在6 000~6 400 Pa),料层不稳,磨况稳 技术 水泥立磨系统调试中最容易出现的问题?振动差压升高,入口负压值降低,磨机振动持续在较高水平 如何控制细度 。在磨机满负荷、工况稳定、压差稳定时调整选粉机转速即可 。在磨机满负荷、工况稳定、压差相对偏低时, 立磨常见问题及处理 百度文库

水泥磨内温度升高的原因分析及应对措施水泥网

2012年9月28日 2007年11月27日,该厂水泥磨进行首次性能测试,出磨水泥温度达到115℃,远高出合同规定的105℃的要求,性能测试失败。由于工厂地处热带沙漠地区, 2020年6月12日 02、控制立磨振动的措施 21 喂料操作 当磨内喂入物料水分较高时,应关闭入磨冷风门,同时增加增湿塔出口温度,直到磨内压差达到标准值。当料层过薄时,应加大喂料量,提高设备压差,稳定料层, 立磨产生振动的3类原因,及5种控制措施 知乎水泥磨出料水泥温度偏高的原因解析水泥磨出料水泥温度偏高的原因解析1)由于大量的研磨体之间,研磨体与衬板之间的冲击、摩擦,从而产生大量热量(使水泥温度升高);2) 水泥磨出料水泥温度偏高的原因解析百度文库

高长明:国内外水泥立磨的应用历史、现状与发展水泥大数据

2017年6月29日 一、水泥立磨的发展历史与应用现状 上世纪90年代,欧美国家水泥工业在生料立磨工业生产应用十分成功的基础上开始试验釆用立磨来磨制水泥,初期的生产实践表明,除了预先已估计到的磨机结构强度、振动和磨耗等问题外,还发现了立磨水泥的施工性能与 2020年6月12日 造成立磨振动的原因较多,主要可以总结为三大类:工艺、设备和电气系统。 11 工艺控制 工艺控制对立磨振动的影响较大,在生产中大部分立磨的振动均由工艺控制不稳定,料层厚度不均匀引起。 料层较 立磨产生振动的3类原因,及5种控制措施 知乎2016年9月13日 立磨是利用磨辊在磨盘上的相对碾压来粉磨物料的设备。 对立磨正常运行的影响主要有几个方面: (1)磨机的料层。 合适的料层厚度和稳定的料层,是立磨稳定运行的基础。 料层太厚,粉磨效率降低,当磨机的压差达到极限时会塌料,对主电机和外排系 水泥立磨尾排拉风有什么用? 百度知道

立磨常见问题分析及解决方法水泥网

2013年1月10日 首先,我们在启立磨时把循环风机风门Z3210开到85%,这个开度是立磨正常运转时的开度。 Z3213阀门开至95%,Z3409 阀门开至25%,其余的阀门都关死。 如果发现磨内料稍微多或少时,我们可以通过调节喂料量来改变磨内的物料量从而使磨达到一个稳 2017年6月29日 一、水泥立磨的发展历史与应用现状 上世纪90年代,欧美国家水泥工业在生料立磨工业生产应用十分成功的基础上开始试验釆用立磨来磨制水泥,初期的生产实践表明,除了预先已估计到的磨机结构强度、振动和磨耗等问题外,还发现了立磨水泥的施工性能与 高长明:国内外水泥立磨的应用历史、现状与发展 CCA 2015年4月3日 立磨粉磨的产品越好磨、产品细度越细、采用外循环流程的出口含尘浓度越高,反之越低。 热平衡计算的关键是核算得出的烘干物料需通入的热风量是否能满足物料的输送要求,通过对比两者数值大小,取较大的作为磨机出口通风量,以此既可满足烘干物料也可满足成品输送量。如何准确计算立磨热平衡水泥网

水泥人看过来!立磨优劣势全盘点 知乎

2020年1月7日 物料在立磨内停留的时间仅23min,而在球磨机内则要1520min,因而立磨产品的化学成分及细度可以很快被测定和校正。 (6)磨损小,利用率高。 由于立磨运行中磨辊和磨盘没有金属间的直接接触,磨损小,单位产品金属消耗量一般为510g/t。2020年9月3日 5压差 压差由磨内压差与布袋收集器压差两部分构成,是提高产品质量和产量的关键因素。51 磨内压差 主要由两部分组成,一是入磨热风喷口环造成的局部通风阻力,二是喷口环上方至取压点之间悬浮物料的流体阻力。这两个阻力之和构成了磨内压差。如何提高立磨产量?这5个因素需要了解 知乎2020年6月15日 该水泥立磨系统的主要特点如下: (1)带有耐磨衬板的碗形磨盘和鼓形辊,采用四辊液压式; (2)各磨辊有独立的液压加压装置,每个液压缸配置有蓄能器,保证磨机运转中辊压波动最小,以使磨机运行平稳; (3)磨机液压系统具备自动和手动两种控制 技术 不输进口品牌!国产立磨在国外一样生产出优质纯熟料

烘干窑结构图及烘干温度 知乎

2021年12月31日 烘干窑结构图具体范围如下: 1、烘干窑筒体与窑衬,筒体由钢板卷制焊接而成,是烘干机的基体。由于窑内温度很高,为避免筒体烧蚀和减少散 热损失,筒体内砌筑耐火材料(即窑衬),其厚度和所用耐火材料随筒体直径及所在部位的温度不同而异。2020年12月26日 delve 调试带参数LGMC4018 水泥立磨现场调试探讨 由中信重工总包的多米尼加 70 t/h 水泥粉磨站于2013 年 4 月底完成安装调试,投入运行。 其主机采用的是中信重工生产的 LGMC4018 水泥立磨,主电动机功率为 2 200 kW,经过两个多月的现场调试和摸索总结,对系统运行 delve 调试带参数LGMC4018 水泥立磨现场调试探讨CSDN博客2020年10月29日 通过考察决定采用“外循环立磨半终粉磨水泥技术”,充分利用现有厂房、现有设备,新增了一台HRM434Y外循环立磨,与现有一台Φ38 m×13 m球磨机组成水泥半终粉磨工艺系统。 改造后生产PO425水泥,系统产量在180~200 t/h,系统综合电耗≤30 kWh/t。 在水泥总产能 技术 浅谈HRM外循环立磨及其粉磨工艺的应用水泥

UM464型立磨生产应用水泥网

2009年8月24日 12UM464型立磨特点 (1)对物料的适应性强。 我公司使用中,该磨对物料的适应性具体表现在以下两方面。 ,磨机要求入磨粒度≤70mm,而实际生产中因我厂矿石脆性较大,经破碎后的入磨石灰石过细且粉末状颗粒较多,但磨机运行的料层稳定。 另我 2014年6月3日 在生料立磨、水泥辊压机联合粉磨等工艺技术,已经成熟并得到快速推广的今天,是否还有效果显著的节能工艺呢? 但辊压机粉磨产品存在球形度差、石膏粒度偏粗、C3A活化不佳等问题,导致水泥需水量高,影响了水泥的产品性能。 出立磨与 贾华平:对水泥生产粉磨工艺的技术展望水泥网2019年3月25日 煤磨系统运行质量不高。 系统氧含量过高,导致以下问题:①增加系统排风机电耗;②干扰磨内的气旋,降低了磨机的产量;③出于安全方面考虑,降低了出磨温度,也即降低系统的烘干能力。 经检查分析,发现系统氧含量过高的问题来自系统漏风。漏风 印尼煤立磨系统调试期间故障及处理运行

UM464型立磨生产应用 豆丁网

2012年12月16日 该线配套的原料磨是日本宇部设计制造的UM46.4年的生产实践和摸索总结,侧重对该系统的主要控制参数进行了优化与调整,从而使其实现了稳定生产。 本文就该立磨系统的特点和应用作一介绍。 系统工艺流程和立磨特点11系统工艺流程该系统的工艺流 2013年10月3日 三、系统工艺及参数的优化1、喂料均匀、稳定,严禁铁块入磨喂料不均匀、不稳定,直接影响料层厚度的稳定,铁块的混入不但会引起磨辊、衬板的磨损,而且由于磨辊对铁块的硬挤压,导致磨机振2、稳定料层厚度立式磨采用料床粉磨,因此稳定的料层对立式磨的安全 HRM3400立磨系统参数优化及运行效果分析 豆丁网2013年6月21日 现象:煤磨主电机、选粉机、给料机、热风风机跳闸,电流到零 处理方法:1、煤磨及给煤系统设备因联锁而立即停运2、立即关闭进磨热风阀门打开冷风阀,降低煤磨进口气温3、按煤磨排风机正常停运后的操作顺序停运其余设备 十六原因:煤粉输送设备电 煤磨系统故障现象、原因、及处理方法水泥网 Ccement

立磨操作培训(4) 豆丁网

2010年9月27日 立磨操作培训 (4)ppt 华润水泥 (南宁)有限公司2009年5月立磨粉磨生料的工艺流程简单、流畅,加之现代水泥厂的生动化控制程序普遍提高,尤其是集散控制、中央控制等系统的应用,都使得操作控制更为方便。 但针对物料和设备运行参数的变化适时进行调 2021年3月1日 2、煤磨出口温度控制7075℃尽量偏上限以利烘干,从而达到高产的目的。 三、立磨系统操作 立磨系统的操作主要问题是窑尾收尘入口无负压、产品细度波动大。当然这其中有设备自身原因,有入磨流量波动大的原因等,因而对中控工的操作提出了更高要求。最全!你想知道的水泥厂中控操作员工作经验都在这!运行2015年4月3日 立磨粉磨的产品越好磨、产品细度越细、采用外循环流程的出口含尘浓度越高,反之越低。 热平衡计算的关键是核算得出的烘干物料需通入的热风量是否能满足物料的输送要求,通过对比两者数值大小,取较大的作为磨机出口通风量,以此既可满足烘干物料也可满足成品输送量。如何准确计算立磨热平衡水泥网

技术 第四代步进式篦冷机工艺分析及优化调整风机

2020年12月3日 两级梯式的热交换过程更充分地利用了热交换的温度差,使实际入窑二次风温更高。 篦冷机前端出料床(过程1)风温最高只能达到1 000 ℃,因此,二次风风温能达到的高度更取决于热交换过程2,该过程和窑头罩结构、窑操作相关性更大,而并不取决于篦冷 2021年12月11日 要通过调整回转窑的各个参数来实现,并达到优质、稳产、低耗的目的。 1)四固:固定窑速、固定喂料量、固定高温风机转数固定头煤喂煤量。 2)五稳:稳定窑电流、稳定分解炉温度、稳定篦冷机篦床上料层厚度、稳定二次风温、稳定窑头负压。 3)二调 水泥生产回转窑各参数作用及调整(修改版)2023年5月13日 水泥立磨主要用于水泥熟料的粉磨生产。近年来,随着立磨设计、制造技术的提高,粉磨工艺的革新,立磨作为水泥终粉磨设备,在国外已得到成功的应用。用于水泥行业年产量分别为30、60、100、120、150万吨及其它行业使用,以满足用户对不同产量及不同物料粉磨要求。水泥立磨百度百科

中控磨操作员考试试题答案 百家号

2022年7月20日 答:生料细度偏粗:( 1)细度大,特别是020mm筛余大,颗粒表面积减少了煅烧过程中颗粒之间的接触,同时颗粒表面积小,自由能减少,不易参加反应,致使生料中碳酸钙分解不完全,易造成fCaO增加,熟料质量下降。 (2)熟料矿物主要通过固相反应 2017年3月29日 可以说,在立磨终粉磨系统大规模工业应用之前,预粉磨装备的利用是水泥工业粉磨工艺发展的又一主要途径,而且预粉磨装备在现有球磨系统上进行节能技改有着更为明显的优势。 目前国内预粉磨装备选择范围比较广,其中南京凯盛国际工程有限公司研制 【粉磨】KVMP型高压水泥预粉磨立磨及系统研究应用2020年1月8日 某水泥公司熟料生产线的立磨生产工艺流程如图所示。该生料制备系统自2016年6月投产以来,其生产技术指标一直比较稳定。 立磨生产工艺流程但2019年3月,频繁出现因磨辊密封压力过低而跳停现象,严重时磨机根本无法立磨磨辊密封压力低的原因分析及处理措施 知乎

怎么降水泥立磨出磨200微米的细度?具体选粉机该怎么修?

2017年4月10日 当操作员发现物料过细,尤其是立磨内压差已明显上升时,应及时调整喂料,降低研磨压力和出口温度并加大喷水量,适当降低选粉机转速。 在保证压差稳定和料层厚度的前提下加大研磨压力。 物料的易磨性是影响产量的重要因素,当物料的易磨性变差 立磨常见问题及处理 附:常见问题 存在不同程度的磨辊漏油现象。 主要原因有两点: (1)磨辊两侧密封的润滑方式和加入量不正确,正确的方式是3~4个月加 一次,在磨辊热态且被液压顶起时加入,边加入边人工盘动磨辊,加入量磨辊外侧 (靠磨机 筒体侧)每 立磨常见问题及处理 百度文库2018年5月30日 2KVM外循环水泥立磨半终粉磨系统的应用 21 系统流程 我公司于湖南建成投产一条KVM外循环立磨水泥生产线,采用“KVM263P外循环立磨+Φ38×145m管磨机+V选+三分离精细选粉机”组成的前后共用一套精细选粉机的双圈流半终粉磨系统。外循环水泥立磨半终粉磨系统的应用水泥网

浅谈助磨剂在水泥立磨中的应用水泥网

2014年11月25日 随着立磨技术的不断改进完善,改变了已往立磨在水泥企业只用于粉磨生料的状况,以独特的优势逐步在水泥企业得到认可使用。因此,适应于水泥立磨工艺的助磨剂也就相继而生。近几年,湖北统领科技集团在这方面做了大量的研发工作,在产品开发和市场应用中也积累了一些经验,在此谈谈自己 2018年12月27日 原料立磨运行时,物料的烘干热源来自于窑尾热气,所以在操作立磨时,进出口风阀的控制要做到窑磨兼顾。当立磨进出口风阀使用平衡时,系统的用风也会平衡,对窑尾的压力不会产生影响。 (8)开停机的注意事项。立磨与水泥磨的操作细节物料2022年11月3日 水泥立磨工作原理: 水泥立磨主要用于水泥等原料的粉磨,其工作原理是:原料通过二道锁风阀、下料管落到磨盘中央,横竖旋转着的磨盘借助离心力的作用将原料向外均匀分散、铺平。 使其形成一定厚度的料床。 在此过程中物料同时又受到磨盘上多个磨辊 水泥立磨操作维护3篇 水泥立磨工作原理 写范文网

外循环水泥立磨半终粉磨系统的应用水泥网

2018年5月30日 2KVM外循环水泥立磨半终粉磨系统的应用 21 系统流程 我公司于湖南建成投产一条KVM外循环立磨水泥生产线,采用“KVM263P外循环立磨+Φ38×145m管磨机+V选+三分离精细选粉机”组成的前后共用一套精细选粉机的双圈流半终粉磨系统。 系统工艺流程图如图1所示 2019年1月15日 处理方法:1、通知现场排灰2、调小热风挡板3、加大冷风挡板开度 八.原因:煤磨出口气体负压太高 现象:1、煤磨排风机进口阀门开度太大2、堵磨 处理方法:1、关小磨排风机进口阀2、减少给煤量,必要时可停止给煤 九.原因:煤磨出口气体负压太低 煤磨系统故障现象、原因、及处理方法进出口2011年11月18日 412 除尘工程应根据水泥生产工艺合理配套,除尘器出口颗粒物排放应符合GB4915或所在地方 排放标准规定的限值。413 水泥工业除尘工程除应符合本标准规定外,还应符合国家现行有关工程质量、安全卫生、消 防等方面的强制性标准的规定。水泥工业除尘工程技术规范 中华人民共和国生态环境部

立磨生产过程中出现的各类问题及解决方法!

2018年4月20日 1 立磨差压高的原因及处理措施 1)喂料量大,粉磨能力不够。 处理:根据磨机功率,适当减产。 2)产品太细,内部循环负荷值高。 处理:降低选粉机转速。 3)选粉机可能堵塞。 处理:停磨检查。 4)选粉机导向角太窄或者长度太长,限制了料子顺利通过出 2021年6月11日 3 立磨粉磨水泥常见问题处理 31 水泥性能 水泥的性能包括它的强度,凝结需要的时间,对水的需求量以及流动性,这些性能指标不仅源于自身材料所带来的差别,也与粉磨系统存在着一定的关系,包括一些熟料质量和混合材料的因素在其中。试论立磨粉磨水泥的优势和常见问题处理中国期刊网2021年10月12日 水泥装备技术水平居全球前列,根据数据得知,从1985年开始,中国水泥产量达到全球,先后经历1992、2003、2006、2009等4个产量增长高峰期。 2013年开始,中国水泥产量进入峰值平台期,2019年全国水泥和熟料产量分别为233亿吨和152亿吨,同比增长61%、69% 2020年中国水泥行业研究报告 知乎

立磨性能有哪些影响因素 粉体网

2021年2月21日 立磨性能有哪些影响因素四:磨辊的工作压力 立磨的研磨力来自磨辊的自重和液压站的加压压力,其中液压拉紧装置是提供研磨力的主要来源。 磨辊的工作压力需根据喂料量、料层厚度、产品细度等因素进行合理给定,压力过小达不到有效粉磨,出粉率低 2017年6月29日 一、水泥立磨的发展历史与应用现状 上世纪90年代,欧美国家水泥工业在生料立磨工业生产应用十分成功的基础上开始试验釆用立磨来磨制水泥,初期的生产实践表明,除了预先已估计到的磨机结构强度、振动和磨耗等问题外,还发现了立磨水泥的施工性能与 高长明:国内外水泥立磨的应用历史、现状与发展水泥大数据 2020年6月12日 造成立磨振动的原因较多,主要可以总结为三大类:工艺、设备和电气系统。 11 工艺控制 工艺控制对立磨振动的影响较大,在生产中大部分立磨的振动均由工艺控制不稳定,料层厚度不均匀引起。 料层较 立磨产生振动的3类原因,及5种控制措施 知乎

水泥立磨尾排拉风有什么用? 百度知道

2016年9月13日 立磨是利用磨辊在磨盘上的相对碾压来粉磨物料的设备。 对立磨正常运行的影响主要有几个方面: (1)磨机的料层。 合适的料层厚度和稳定的料层,是立磨稳定运行的基础。 料层太厚,粉磨效率降低,当磨机的压差达到极限时会塌料,对主电机和外排系 2013年1月10日 首先,我们在启立磨时把循环风机风门Z3210开到85%,这个开度是立磨正常运转时的开度。 Z3213阀门开至95%,Z3409 阀门开至25%,其余的阀门都关死。 如果发现磨内料稍微多或少时,我们可以通过调节喂料量来改变磨内的物料量从而使磨达到一个稳 立磨常见问题分析及解决方法水泥网2017年6月29日 一、水泥立磨的发展历史与应用现状 上世纪90年代,欧美国家水泥工业在生料立磨工业生产应用十分成功的基础上开始试验釆用立磨来磨制水泥,初期的生产实践表明,除了预先已估计到的磨机结构强度、振动和磨耗等问题外,还发现了立磨水泥的施工性能与 高长明:国内外水泥立磨的应用历史、现状与发展 CCA

如何准确计算立磨热平衡水泥网

2015年4月3日 立磨粉磨的产品越好磨、产品细度越细、采用外循环流程的出口含尘浓度越高,反之越低。 热平衡计算的关键是核算得出的烘干物料需通入的热风量是否能满足物料的输送要求,通过对比两者数值大小,取较大的作为磨机出口通风量,以此既可满足烘干物料也可满足成品输送量。2020年1月7日 物料在立磨内停留的时间仅23min,而在球磨机内则要1520min,因而立磨产品的化学成分及细度可以很快被测定和校正。 (6)磨损小,利用率高。 由于立磨运行中磨辊和磨盘没有金属间的直接接触,磨损小,单位产品金属消耗量一般为510g/t。水泥人看过来!立磨优劣势全盘点 知乎2020年9月3日 5压差 压差由磨内压差与布袋收集器压差两部分构成,是提高产品质量和产量的关键因素。51 磨内压差 主要由两部分组成,一是入磨热风喷口环造成的局部通风阻力,二是喷口环上方至取压点之间悬浮物料的流体阻力。这两个阻力之和构成了磨内压差。如何提高立磨产量?这5个因素需要了解 知乎

技术 不输进口品牌!国产立磨在国外一样生产出优质纯熟料

2020年6月15日 该水泥立磨系统的主要特点如下: (1)带有耐磨衬板的碗形磨盘和鼓形辊,采用四辊液压式; (2)各磨辊有独立的液压加压装置,每个液压缸配置有蓄能器,保证磨机运转中辊压波动最小,以使磨机运行平稳; (3)磨机液压系统具备自动和手动两种控制 2021年12月31日 烘干窑结构图具体范围如下: 1、烘干窑筒体与窑衬,筒体由钢板卷制焊接而成,是烘干机的基体。由于窑内温度很高,为避免筒体烧蚀和减少散 热损失,筒体内砌筑耐火材料(即窑衬),其厚度和所用耐火材料随筒体直径及所在部位的温度不同而异。烘干窑结构图及烘干温度 知乎

集团新闻

上海世邦机器有限公司圆锥破csd160价格

--底价粉碎机

--磁化磨粉机

--2500目叶蜡石磨粉机

--粉碎机生产厂家机型

--刑台机械有限公司

--1000目

--硅矿的硬度

--沈阳三合盛粉煤机

--磨粉机多少一台

--破碎机动鄂轴承

--csb160圆锥

--石墨中型制砂机

--pvc电缆线破碎机

--锂矿磨粉机打眼锂矿磨粉机石方价格

--硅酸盐颚破

--广西要开采矿山需要办理什么手续

--磷矿深加工医药

--大渣破碎机

--提高矿渣微粉磨机台时的

--70TPH破碎站

--挖沙船需要什么条件

--VSI9526立轴制砂机

--加工珍珠设备

--山东制砂机一套多少钱

--破碎机15p是多大的

--碳化硅生产设备及粉尘碳化硅生产设备及粉尘碳化硅生产设备及粉尘

--石墨惯性破碎生产线

--矿用b47破碎机价格表

--我国铅锌矿类型

--